第1回は、切削加工の基礎と工具材種の説明をしました。切削加工の主な形式としては、旋削加工と転削加工、穴あけ加工の3つです。第2回は、旋削加工に使用される機械や工具について説明します。

使用機械する工作機械

旋削加工は、旋盤と呼ばれる機械が使われます。旋盤にはいくつかの種類があります。

-

工作機械の種類

-

汎用旋盤

汎用旋盤はオペレーターがハンドルを操作して、加工を行います。細かな条件の設定が困難であり、作業者の技量で品質が左右されます。

-

立旋盤

汎用旋盤や後述するNC旋盤の主軸は横向きですが、立旋盤の主軸は縦向きです。回転テーブルに加工物を縦置きに設置して加工を行う機械です。大きなワークや異形状のワークの旋削加工に適しています。

-

NC旋盤

NCとは数値制御(Numerical Control)の頭文字を取ったもので、刃物台の動きを数値で指示できるようにしたものです。複雑な加工にも対応ができ、大量生産に適した機械です。

-

ターニングセンタ

旋盤加工のほかに、工具を自動交換できる回転工具主軸をもつ複合加工機です。回転工具主軸により転削加工や穴あけ加工も可能で、ワークを旋回させながら転削加工もできるため、より複雑な3次元形状の加工が可能です。

-

自動旋盤

小物部品の量産に適した小型旋盤です。ワークの丸棒材を自動で送り出すバーフィーダーと呼ばれる装置が付いており、人によるワーク交換が不要な量産機です。

-

-

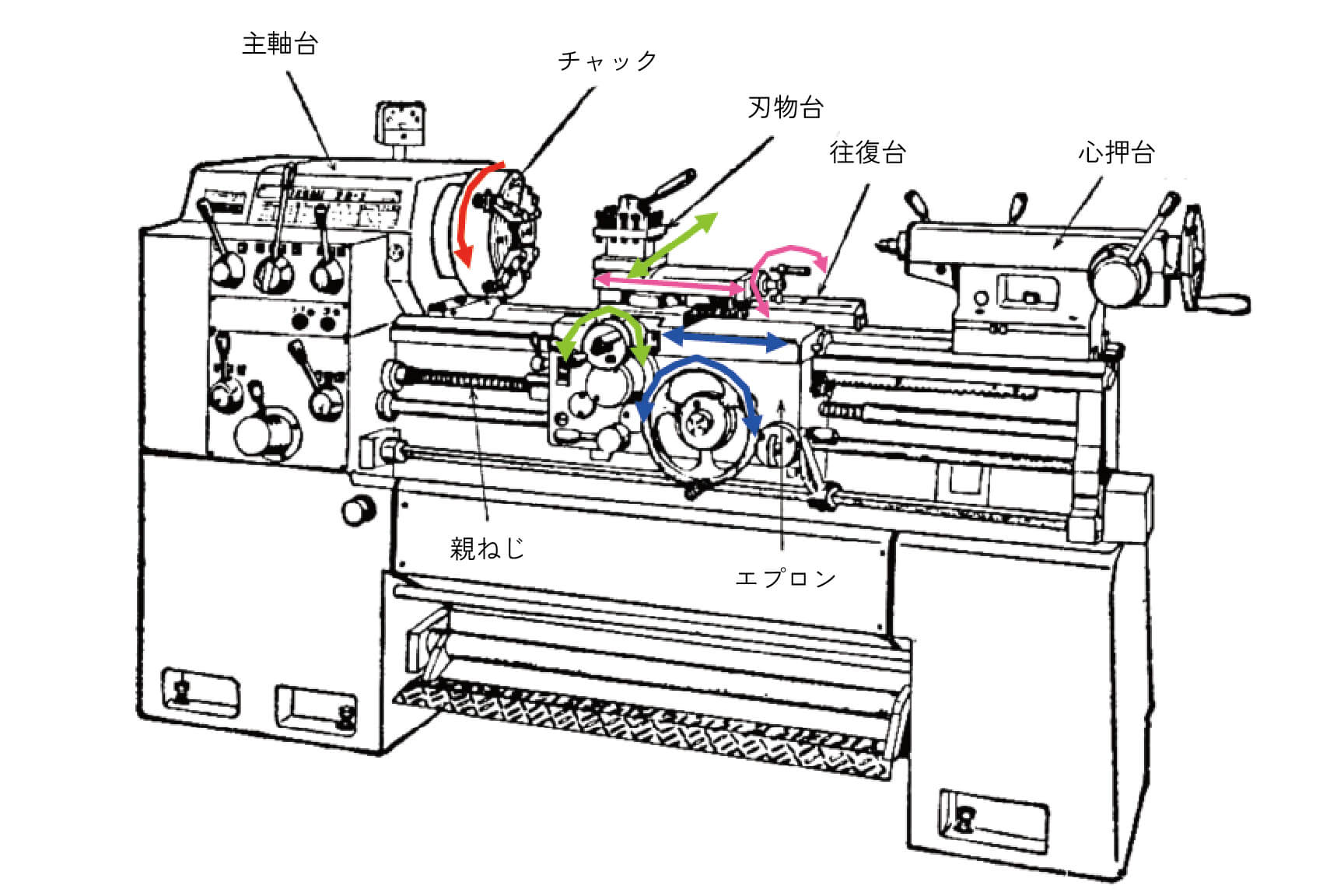

工作機械の構成要素(図1)

図1 工作機械の構成要素 -

チャック

チャックは被削材を爪と呼ばれる保持具で締付け固定する装置で回転主軸にセットされています。被削材の形状に合わせて爪を加工して使うこともあります。

-

心押台(テールストック)

心押台(テールストック)(図1)はチャックと反対側の被削材端面を押さえる台で、長尺ワークの振れ防止に使用します。被削材端面には、センター穴と呼ばれる小さなくぼみを設け、心押台の先端を押し当てて使用します。

-

刃物台

刃物台は切削工具を取り付ける台です。NC制御の機械では、複数の工具を刃物台に取り付け、工程ごとに必要な工具を割り出せます。

-

-

旋削加工の種類

図2は、代表的な旋削加工をまとめたものです。大きくわけて、外径と内径に分けられ、倣いや溝入れ、ねじ切りなどが行われます。

図2 代表的な旋削加工

旋削用工具

旋盤で使用する工具を(バイト)ホルダと呼びます。図3は、刃先交換式ホルダとよばれるタイプであり、最も多く使用されているタイプです。先端には金属を削るインサートが取り付いており、損傷したらコーナまたはインサートを交換して使用します。刃物台に取り付ける部位をシャンクと呼び、主に外径用のホルダは角シャンク、内径用のホルダは丸シャンクとなっています。

-

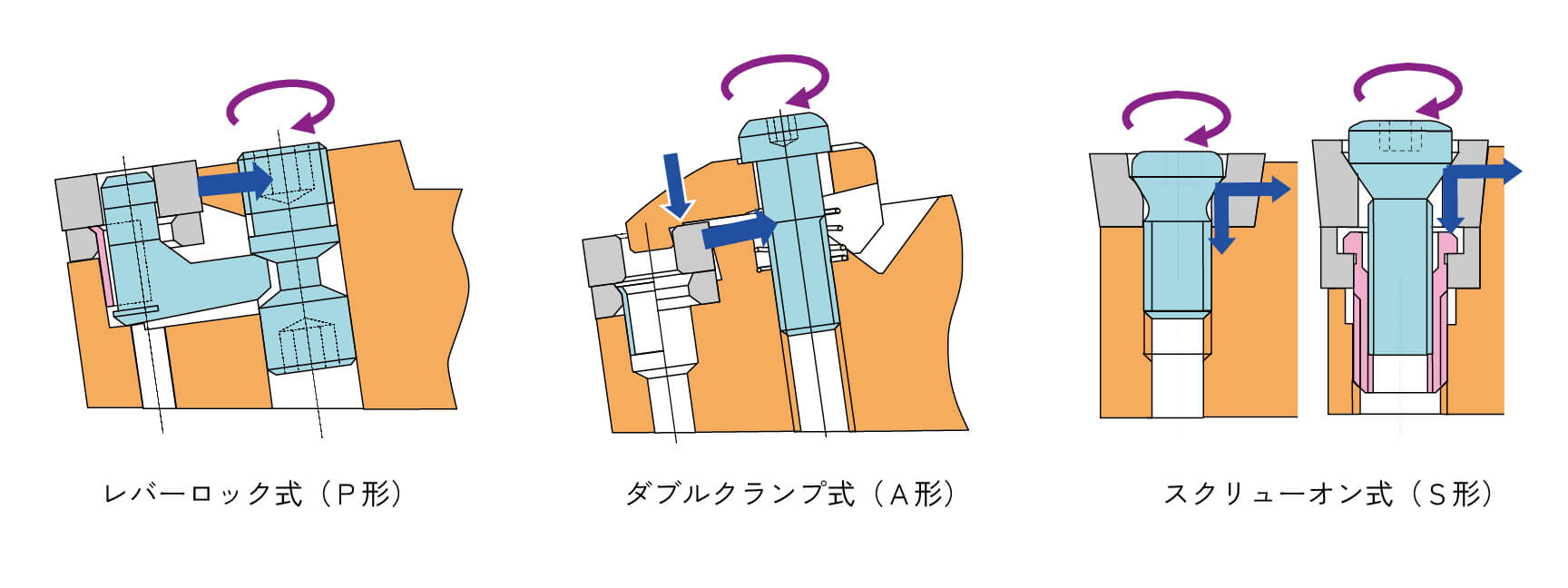

クランプ方式

インサートのクランプ方式には、いくつかのタイプがあります。その中で現在、主に使用されているのは、レバーロック式(P形)、ダブルクランプ式(タンガロイではA形)、スクリューオン式(S形)になります(図4)。P形は、締付けねじを締めこむことで、レバーが倒れ、インサートを拘束面に押し付ける機構であり、操作性が良いという特徴があります。

図4 クランプ方式 A形は、押え金でインサートの穴を利用し引き込むと同時に上面からも押し付け固定する機構であり、クランプ剛性が高い特徴があります。断続の強いワークの加工や、取り代の多い加工などに適しています。

S形は、ねじでインサートを固定するシンプルな機構であり、内径ホルダに多く用いられます。

-

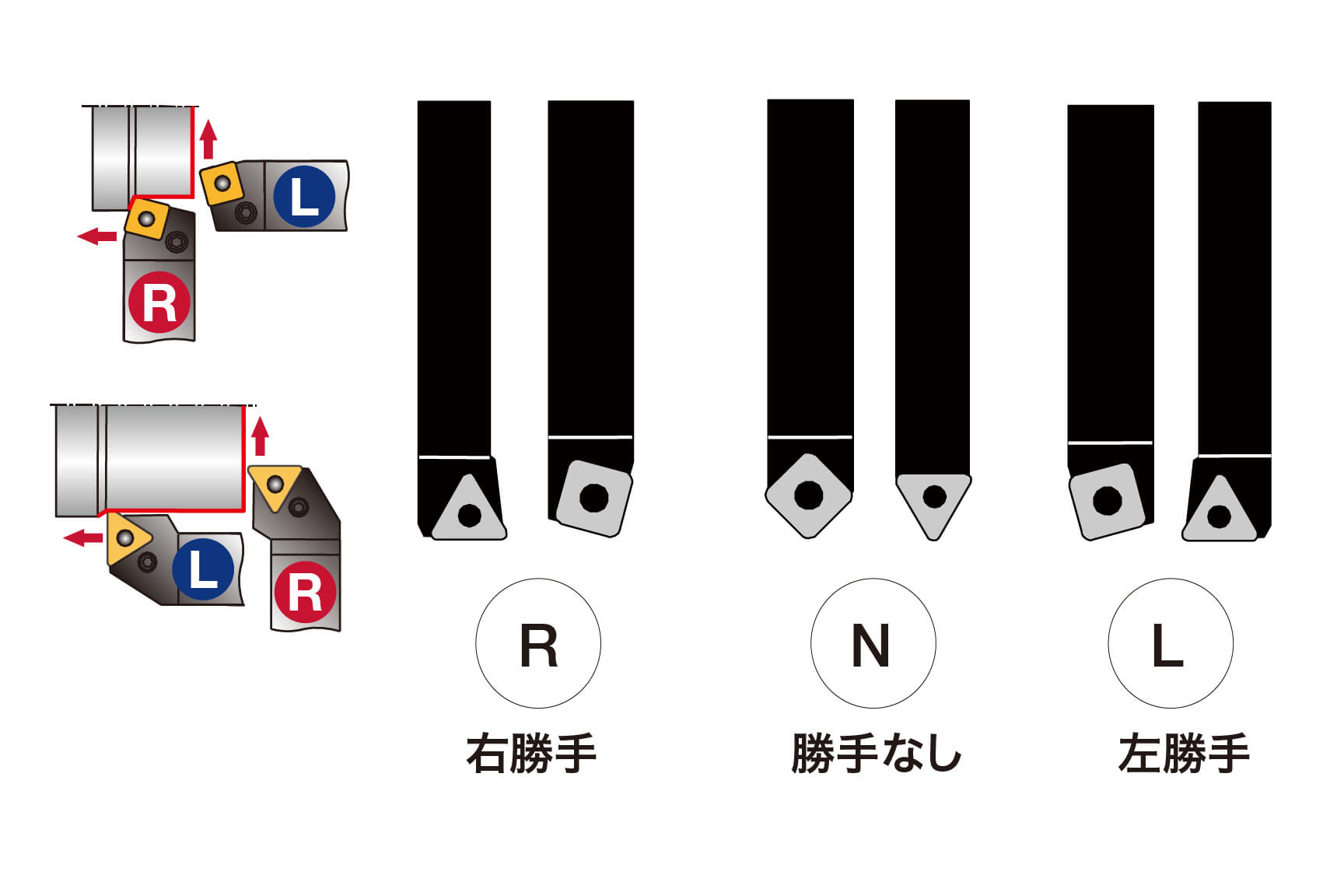

ホルダの勝手

ホルダには勝手があります。勝手とは、左右どちらかの向きでのみ使用できることを意味します。 R(Right)は右勝手、L(Left)は左勝手、N(Neutral)は左右どちらの向きでも使用できるホルダで「勝手なし」と呼びます。ホルダの刃先を自分に向けて、使用する切れ刃が右側にあれば右勝手、左側にあれば左勝手となります(図5)。

図5 勝手 勝手の付いたホルダは、刃物台やチャックの位置、加工する方向やワーク形状などにより使い分ける必要があります(図6)。

図6 勝手工具の使い方 -

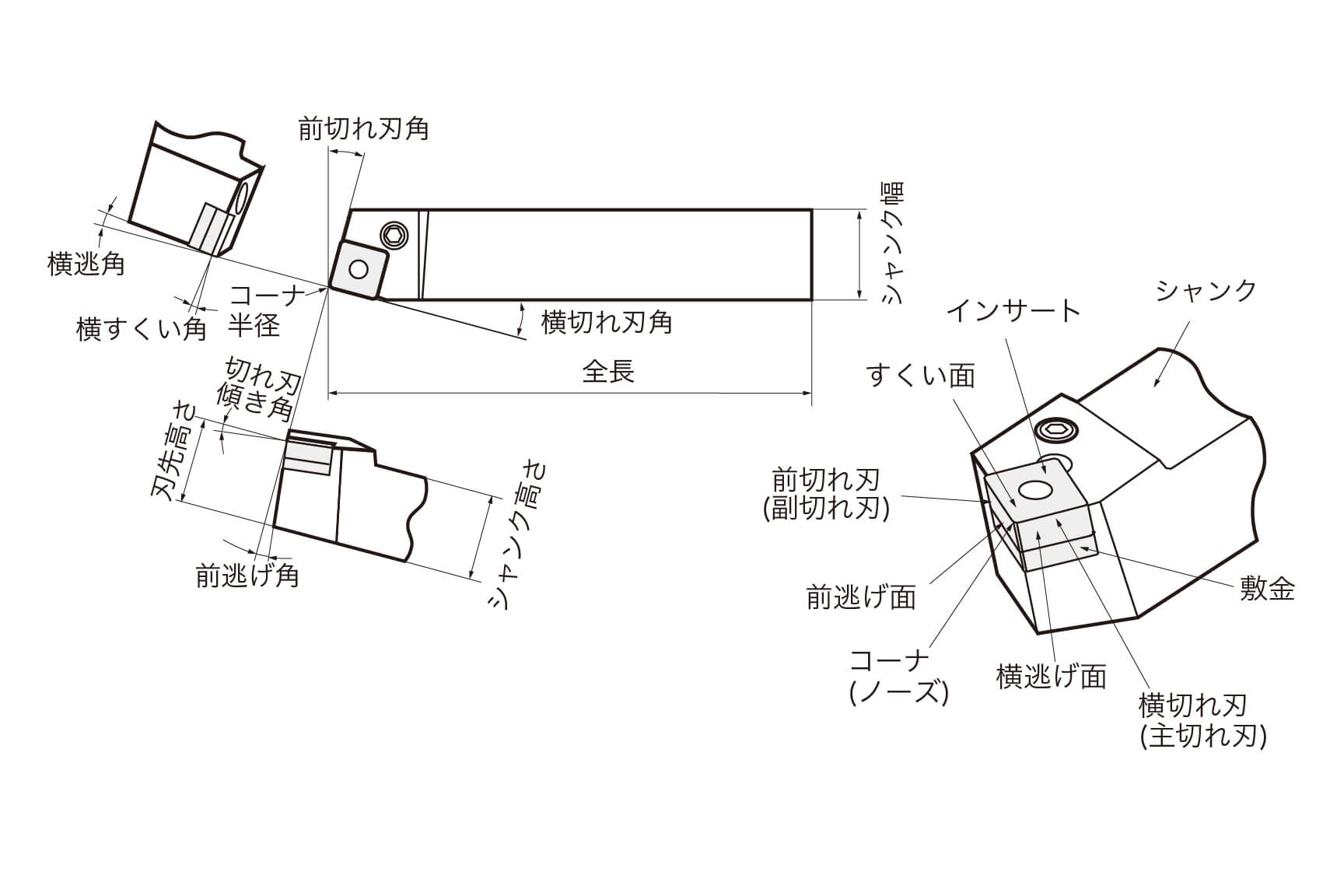

ホルダ各部の名称

図7にホルダ各部の名称を示します。インサートの上面を「すくい面」と言い、加工の際に生成される切りくずは、このすくい面を擦過していきます。インサートの側面を「逃げ面」と言います。この呼び名は、旋削用インサートだけではなく、転削用や穴あけ用工具に使われるインサートも同様にそう呼びます。

図7 ホルダ各部の名称 切込みをかけて主に切削をする切れ刃を「横切れ刃」や「主切れ刃」と呼びます。ワーク面から横切れ刃のなす角度を「切込み角」、ホルダ側面から横切れ刃のなす角度を「横切れ刃角」と呼び、これらの角度は、切りくず厚みや切れ刃にかかる切削抵抗に影響します。詳しい説明は追々していきます。

-

逃げ角、すくい角

インサート逃げ面の角度を逃げ角と言い、逃げ角が0°のものを「ネガインサート」、逃げ角が付いているものを「ポジインサート」と呼びます。

この呼び名も、転削用や穴あけ用工具に使用されるインサートは同様にそう呼びます。

すくい角は、ホルダのすくい角を指します。図8で見ると被削材中心線よりインサートのすくい面が上側にある刃型を「ネガのすくい角」、下側にある刃型を「ポジのすくい角」と言います。

図8 逃げ角とすくい角 ネガのすくい角は、刃先強度は強く、切削抵抗は高いです。ポジのすくい角は、刃先強度は弱く、切削抵抗は低いです。

-

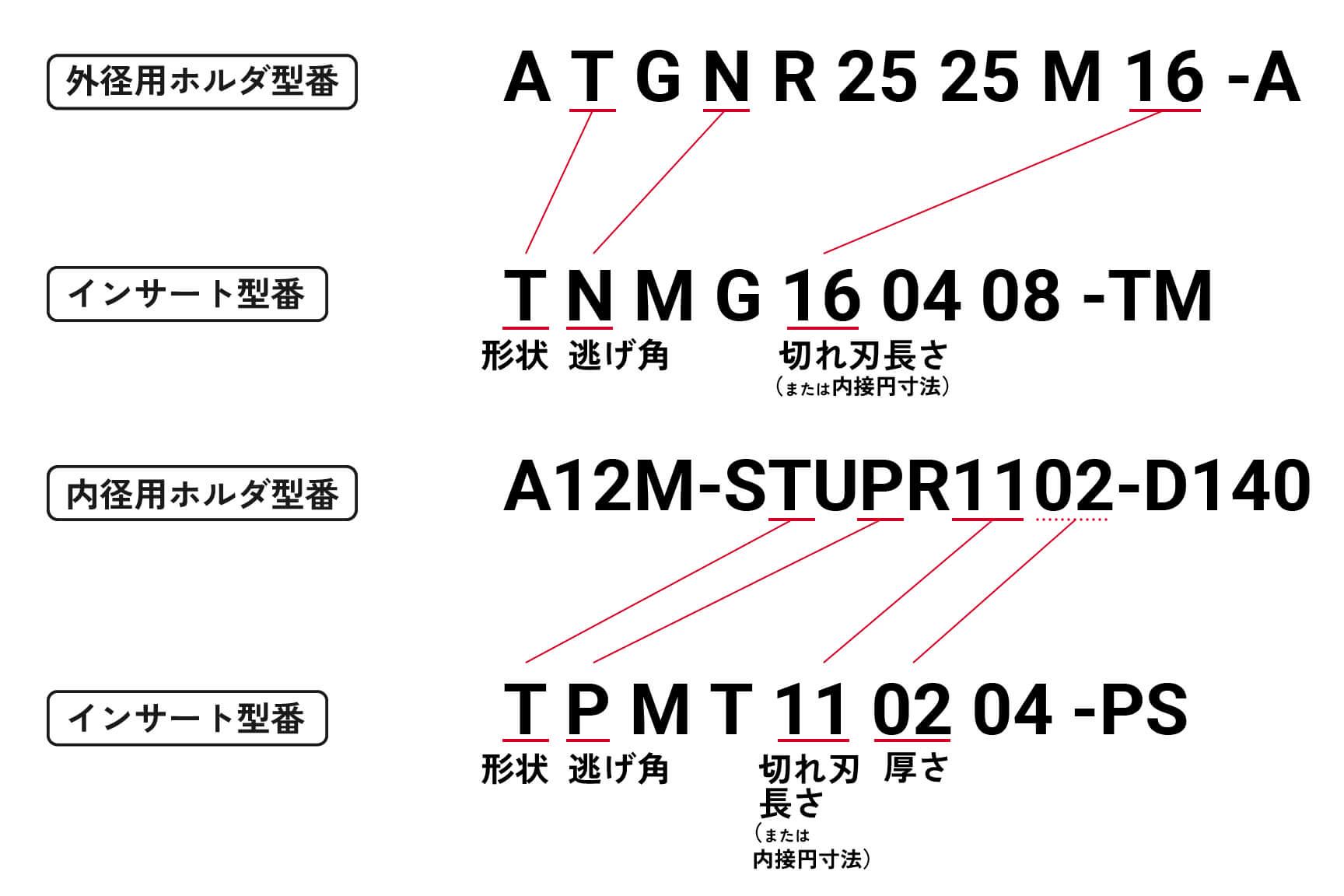

工具型番の呼び方

工具の型番は、アルファベットと数字で表記され、それぞれ形状や数値が定義されています。 細かな定義について、本誌では解説を省きますが、ホルダの型番から、使用するインサートが判断できます(図9)。細かな定義については、工具メーカーのカタログを参照して下さい。

図9 ホルダ型番とインサート型番の関係 -

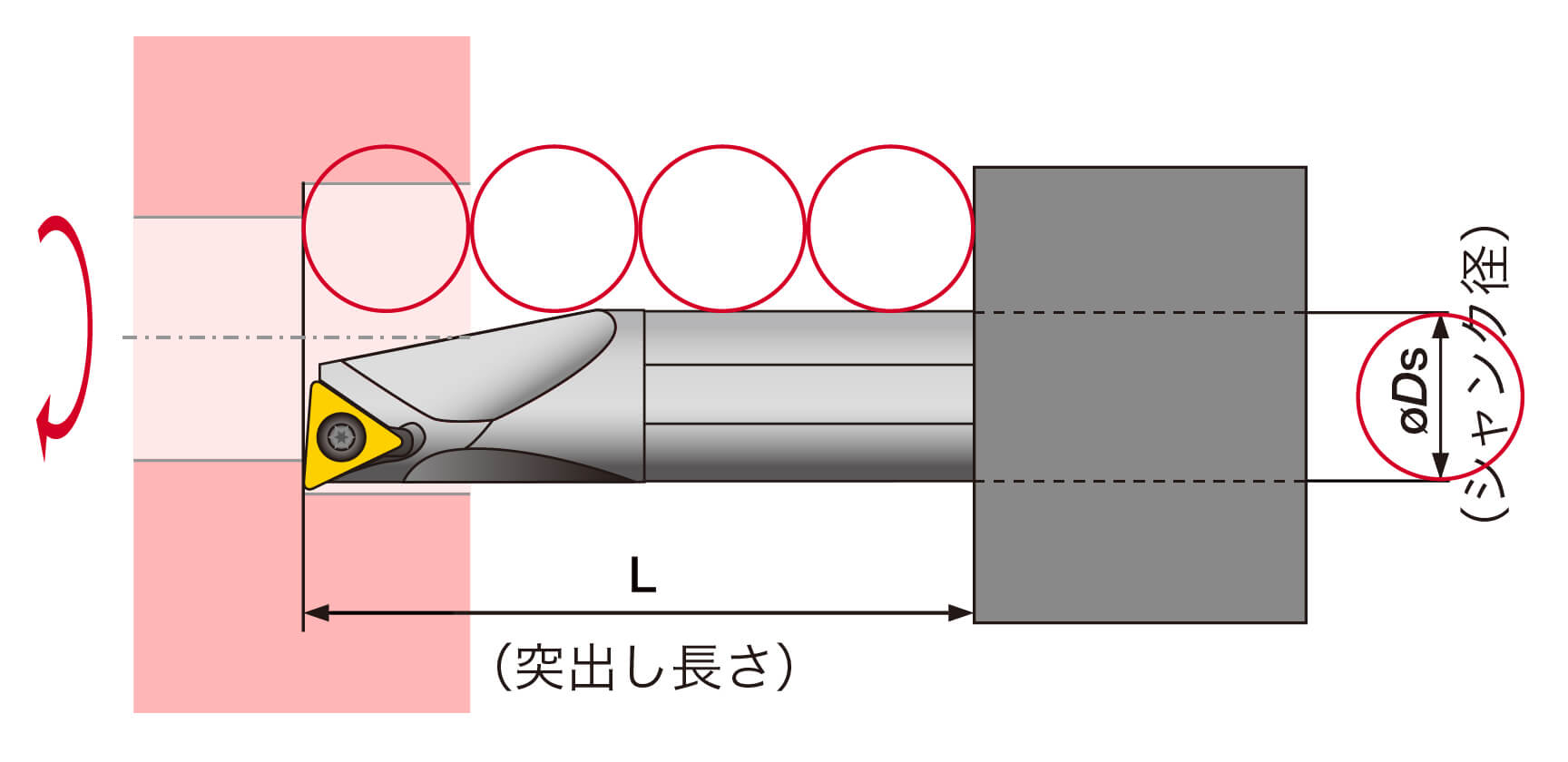

内径ホルダのシャンク材質の選択目安

刃物台から切れ刃先端までの距離Lとシャンク径øDsの比率を、L/D(エルバイデー)と言います。L/Dの数値が小さいほど剛性は確保しやすいため、出来るだけ突き出し長さを短く、シャンクは太いものを選択するようにしましょう。

L/Dが大きいと、剛性は下がります。刃先に生じる切削力により工具がたわみ、びびり振動が起こり易くなり、製品精度を確保し辛くなります。この場合、剛性の高いシャンク材質を選択する必要があります。タンガロイでは、4種類のシャンク材質を設定しており、図10のようなL/Dに応じた選択目安を設けています。

図10 突き出し長さL/D

切削条件

旋削加工を行う上で必要となる切削条件を説明します。

-

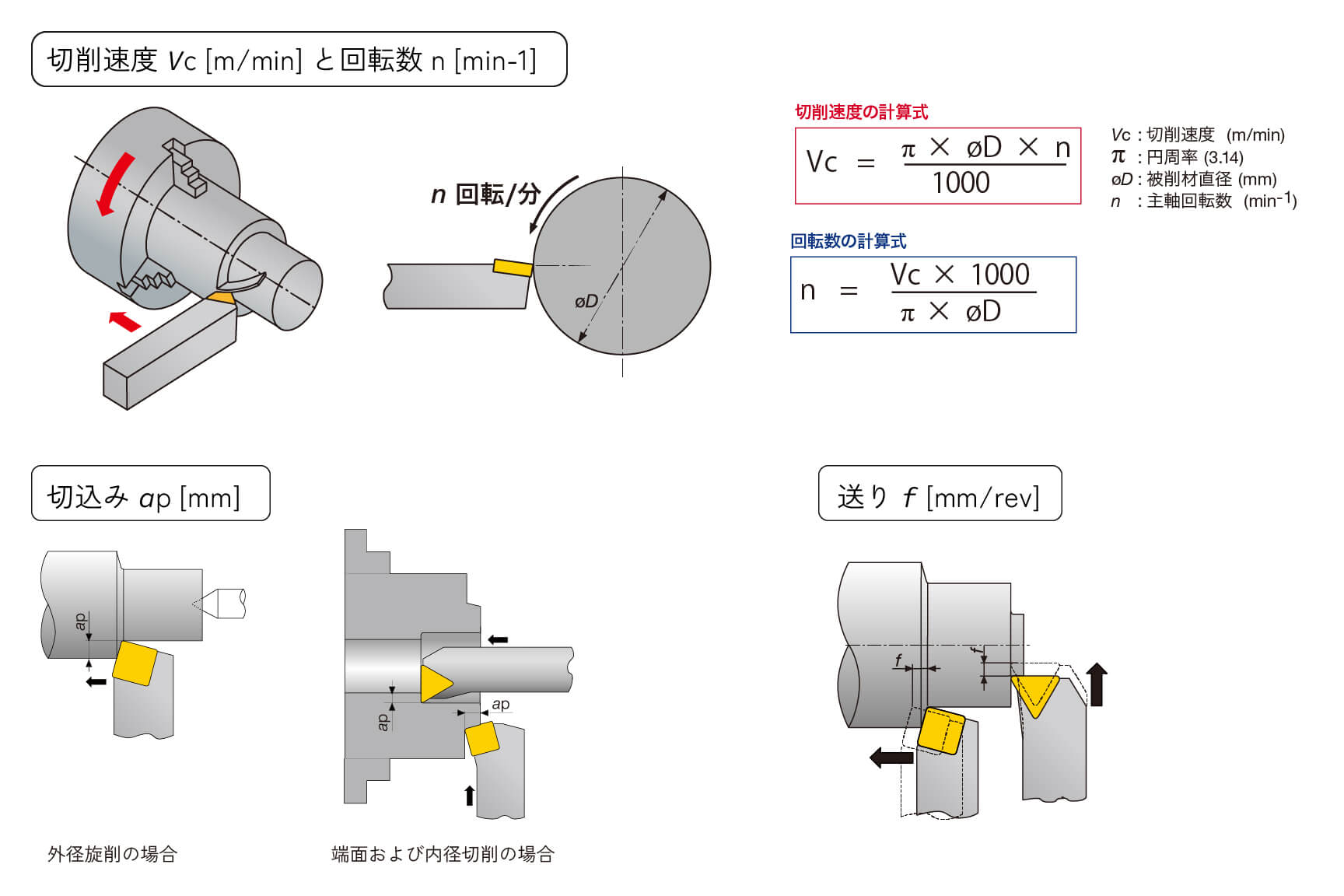

切削速度Vc(m/min)と回転数n(min-1)

被削材が刃先を通過する速度を「切削速度」と言います。記号は「Vc」で単位は「m/min」なので、1分間に何m被削材の上を走るのかということになります。

「回転数」は1分間に何回転するかというもので、記号は「n」で単位はmin-1となります。

図11のそれぞれの計算式により求めることができます。使用工具のカタログに記載されている標準切削条件は、「切削速度Vc」で表記されておりますが、機械側の指令入力に必要な値は「回転数n」ですので、必ずこれらの式を用いての計算が必要になりますので覚えましょう。

図11 切削条件を構成する項目と切削速度と回転数の計算式 -

切込みap(mm)

「切込み」は、外径や内径加工において被削材から切りくずとして取り去られる半径値を言います。加工前後の径寸法差とは異なりますので注意して下さい。記号は「ap」で単位はmmです。

-

送りf(mm/rev)

旋盤加工における「送り」は、被削材が1回転する間に工具が軸方向または半径方向に進む量を言います。記号は「f」で単位はmm/revです。

-

切削油(効果と用途)

切削油には、大きく分けて水溶性切削油と不水溶性切削油があります。水溶性は、冷却を目的とした切削油で、加工時に生じる切削熱を下げ、工具寿命を延長させる効果があります。不水溶は、潤滑を目的とした切削油で、刃先への切りくず溶着を抑制し仕上げ面を向上させる効果があります。

NC旋盤による旋削加工の場合、加工時の刃先に生じる切削熱は、1,000℃前後まで達するため、一般には水溶性切削油が用いられます。自動盤のような小物部品を加工する旋削加工では、切削速度も低く、発熱温度も高くないため、冷却効果を必要とせず、低速域で問題となる構成刃先による加工面劣化を防止するため、不水溶性切削油が用いられます。

今回は、旋削加工の基礎と旋削工具について、解説しました。次回は、旋削工具によるねじ切り加工について、解説致します。